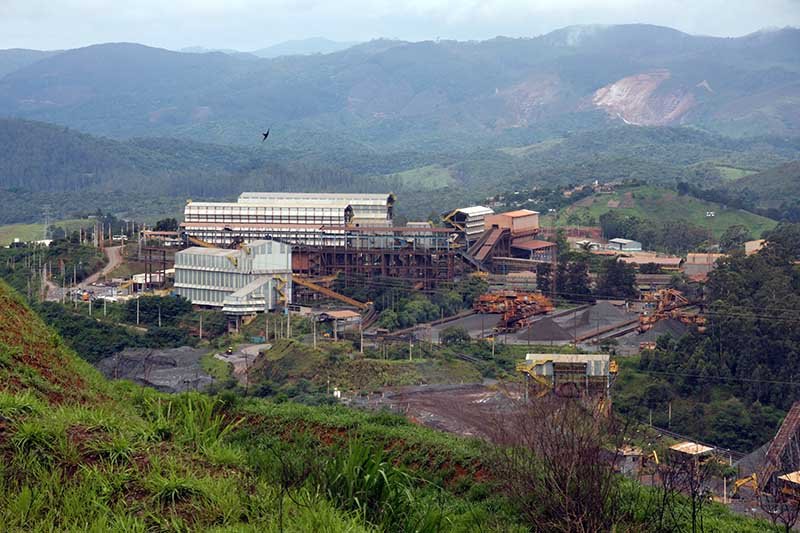

A Vale e o desafio da redução do consumo de água no beneficiamento de minério de ferro, inclusive em Itabira

Foto: Carlos Cruz

A mineração de ferro no Brasil tem sido historicamente marcada por desafios ambientais e econômicos, principalmente para os territórios impactados.

Em Itabira, Minas Gerais, por exemplo, a exploração de hematita ao longo de décadas resultou na extração de mais de 1 bilhão de toneladas no pico do Cauê, sem que o município recebesse impostos proporcionais à riqueza gerada.

Hoje, restam no Distrito Ferrífero de Itabira apenas itabiritos pobres, que exigem processos mais complexos para serem transformados em pellet-feed e sinter-feed, demandando alto consumo de água no processo de flotação. Existem ainda outros recursos remanescentes de hematita, que podem ser lavrados no futuro, por meio de mina subterrânea, mas essa é outra história.

Alternativas sustentáveis

A Vale, uma das maiores mineradoras do mundo, tem investido em novas tecnologias para reduzir o consumo de água no beneficiamento do minério de ferro.

No Pará, a empresa anunciou que pretende eliminar completamente o uso de água no processamento até 2027, encerrando a disposição de rejeitos na barragem de Gelado. Atualmente, 92% do volume de minério produzido no estado já é obtido a seco, com apenas seis linhas de produção ainda utilizando água.

O conceito de mineração circular adotado pela Vale no Pará consiste na reutilização de rejeitos para a produção de minério de ferro.

A empresa estima que 120 milhões de toneladas de minério ainda estão na barragem de Gelado e que sua exploração continuará por mais 10 anos após o fim da emissão de rejeitos. Além disso, a mineradora tem investido em dragas elétricas e bombas movidas por energia renovável, reduzindo a emissão de carbono.

Tratamento a seco em Itabira

Já o desafio de eliminar o consumo de água no beneficiamento de itabiritos, minério com menor teor de ferro, é ainda maior.

É que o processo de flotação, essencial para separar os minerais de ferro das impurezas, depende da interação química entre amido gelatinizado e eteramina, que adsorvem os componentes minerais. A flotação é um método eficiente, mas altamente dependente de água.

Entretanto, a Vale já opera unidades de tratamento de minério com circuitos a seco, alternando entre britagens e peneiramentos sequenciados.

É o que acontece no complexo Vargem Grande, em Nova Lima (MG), onde a empresa utiliza um modelo híbrido, combinando beneficiamento a seco e a úmido. Isso sugere que, embora seja um desafio, há potencial para a aplicação de técnicas similares em Itabira.

A transição para um processamento 100% a seco em Itabira exigiria investimentos significativos em novas tecnologias e na adaptação das plantas de concentração já existentes.

A experiência da Vale no Pará demonstra que é possível reduzir drasticamente o consumo de água, mas a viabilidade para os itabiritos pobres ainda precisa ser melhor estudada.

Filtragem a seco de rejeitos

Como alternativa pela proibição de disposição em barragens, exceção ainda para Itabiruçu que ainda recebe rejeitos das usinas Conceição I e II, a mineração em Itabira enfrenta inúmeros desafios ambientais, a exemplo da necessidade de beneficiamento de itabiritos pobres, que demandam alto consumo de água no processo de flotação.

Para mitigar esse impacto, a Vale tem investido na filtragem a seco de rejeitos, uma tecnologia que reduz a dependência de barragens e melhora a eficiência hídrica das operações.

A filtragem de rejeitos é um processo que transforma os resíduos da mineração em material sólido, eliminando a necessidade de disposição em barragens.

Além disso, esse método permite que a água extraída dos rejeitos seja reutilizada no próprio processo produtivo, reduzindo significativamente o consumo hídrico.

Em Itabira, a Vale já implantou duas usinas de filtragem nos complexos Cauê e Conceição. Juntas, elas têm capacidade para filtrar 80% do rejeito gerado, o equivalente a 36,02 milhões de toneladas por ano.

O material sólido resultante da filtragem é disposto em Pilhas de Disposição de Estéril e Rejeito (PDER), o que torna o processo mais seguro para trabalhadores e comunidades, além de reduzir o risco de liquefação.

A empresa trabalha para que, em curto prazo, 100% do rejeito filtrado seja disposto nessas pilhas, eliminando completamente a necessidade de barragens.

Impacto na redução do consumo hídrico

Além da filtragem de rejeitos, a Vale tem implementado outras iniciativas para garantir a segurança hídrica de Itabira. Com o projeto Rio Tanque, que prevê a construção de um novo sistema de captação e uma Estação de Tratamento de Água (ETA) com capacidade de 600 litros por segundo (l/s), é anunciado como solução definitiva para acabar com a escassez hídrica na cidade – mas só deve entrar em operação a partir de 2027.

Essa captação supera o consumo atual da cidade, que necessita de um reforço inicial de 200 l/s. Pelo que está no TAC, a parte desse recurso não consumida pela comunidade itabirana pode ser disponibilizada para a mineração.

Com isso, enquanto durar essa utilização pela mineração, a Vale se compromete a arcar com o custo energético da transposição. Sem essa utilização, esse custo recairá sobre a municipalidade, por meio de aumento na tarifa da água.

Após a conclusão das obras, a gestão do novo sistema ficará sob responsabilidade do SAAE, garantindo abastecimento contínuo e eficiente na cidade.

No entanto, essa expectativa depende de cuidados ambientais essenciais, como a preservação e a reposição da mata ciliar em todas as nascentes do rio Tanque, acabando com a degradação das fontes hídricas com o assoreamento de seu leito, além de assegurar sua sustentabilidade a longo prazo.

Redução de impactos

Caso a empresa consiga implementar essas soluções, os impactos ambientais da mineração serão em grande parte mitigados, beneficiando tanto a sustentabilidade da mineração quanto das comunidades.

A eliminação progressiva das barragens e a reutilização da água no processo produtivo são passos importantes para uma mineração mais sustentável.

No entanto, a viabilidade de um processamento 100% a seco para os itabiritos pobres continua sendo o grande desafio – e ainda precisa ser melhor estudada, considerando os desafios técnicos envolvidos.